Auf dieser Seite sind einige Fotos enthalten, die in den verschiedenen Phasen der Realisierung der Motion Control Station entstanden sind. Alle Fotos waren auf der ursprünglichen Projektwebseite des IfA, TU-Dresden enthalten und wurden von L. Baron aufgenommen. Alle Abbildungen sind unter Creative Commons Lizenz CC-BY 4.0 veröffentlicht worden.

Aufbauphase

Der Aufbau begann mit der Montage des Rahmens aus Aluminiumprofilen.

Es folgte die Montage des Förderbands sowie der Achsen des Roboterarms und des Aufnehmers in seiner Grundversion.

Die horizontale Querachse des Roboters verfolgte ursprünglich ein anderes Antriebskonzept aufgrund vorhandener Bauteile auf Basis eines Schwenkarms. Dieses wurde später zugunsten eines Riemenantriebs mit Schrittmotor verworfen.

Die Verkabelung in ihrer ersten Version erfolgte im dafür vorgesehenen Schaltschrankabteil des Rahmens. In der ersten Version der Verkabelung erfolgte die Anbindung der automatisierungstechnischen Peripherie mittels SERCOS 3 Buskoppler. Die Servoantriebe für das Förderband, die Längs- und Vertikalachse des Roboterarms werden unter Nutzung eines Safety-Moduls (Safe-Torque-Off) an den Not-Halt angebunden.

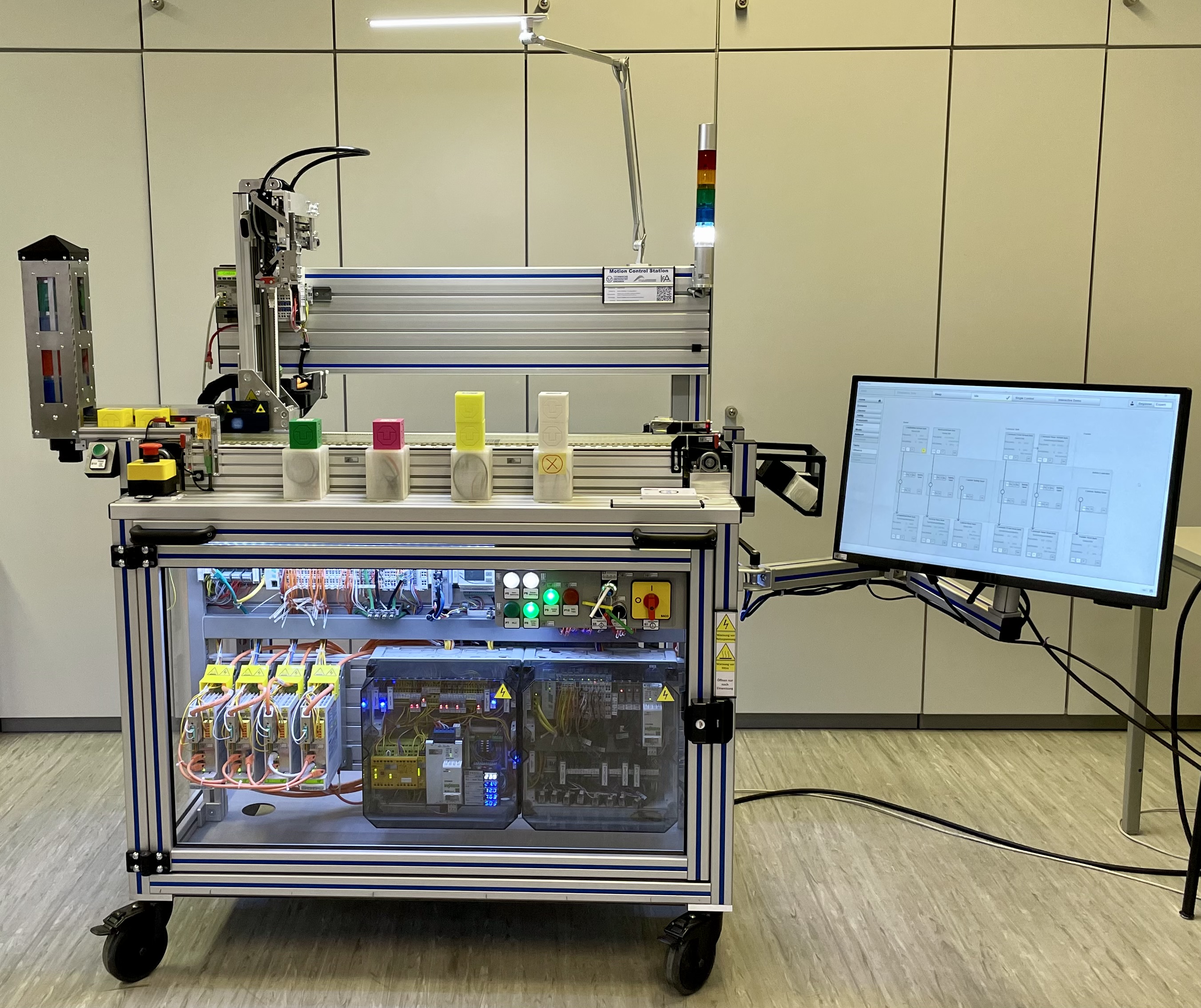

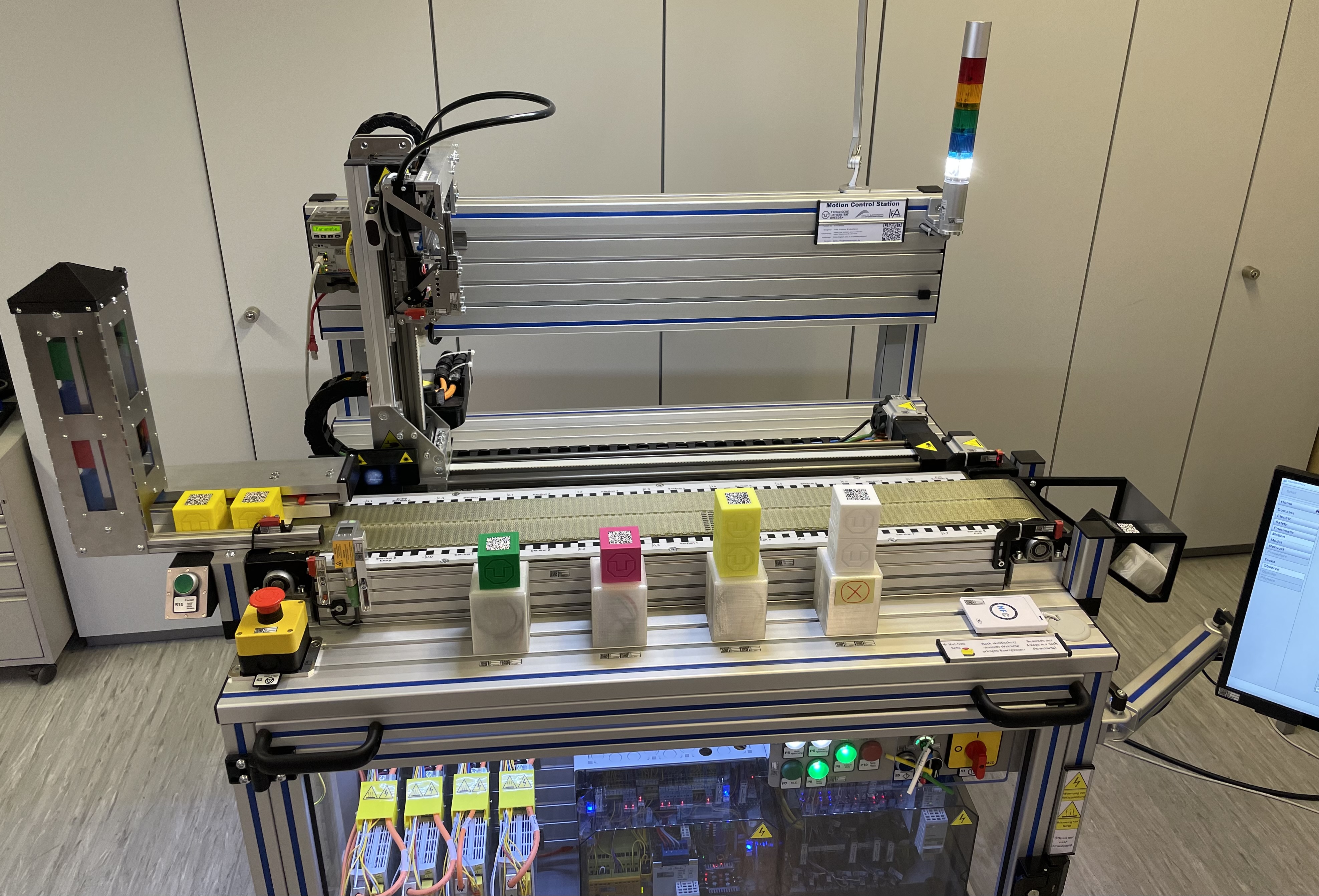

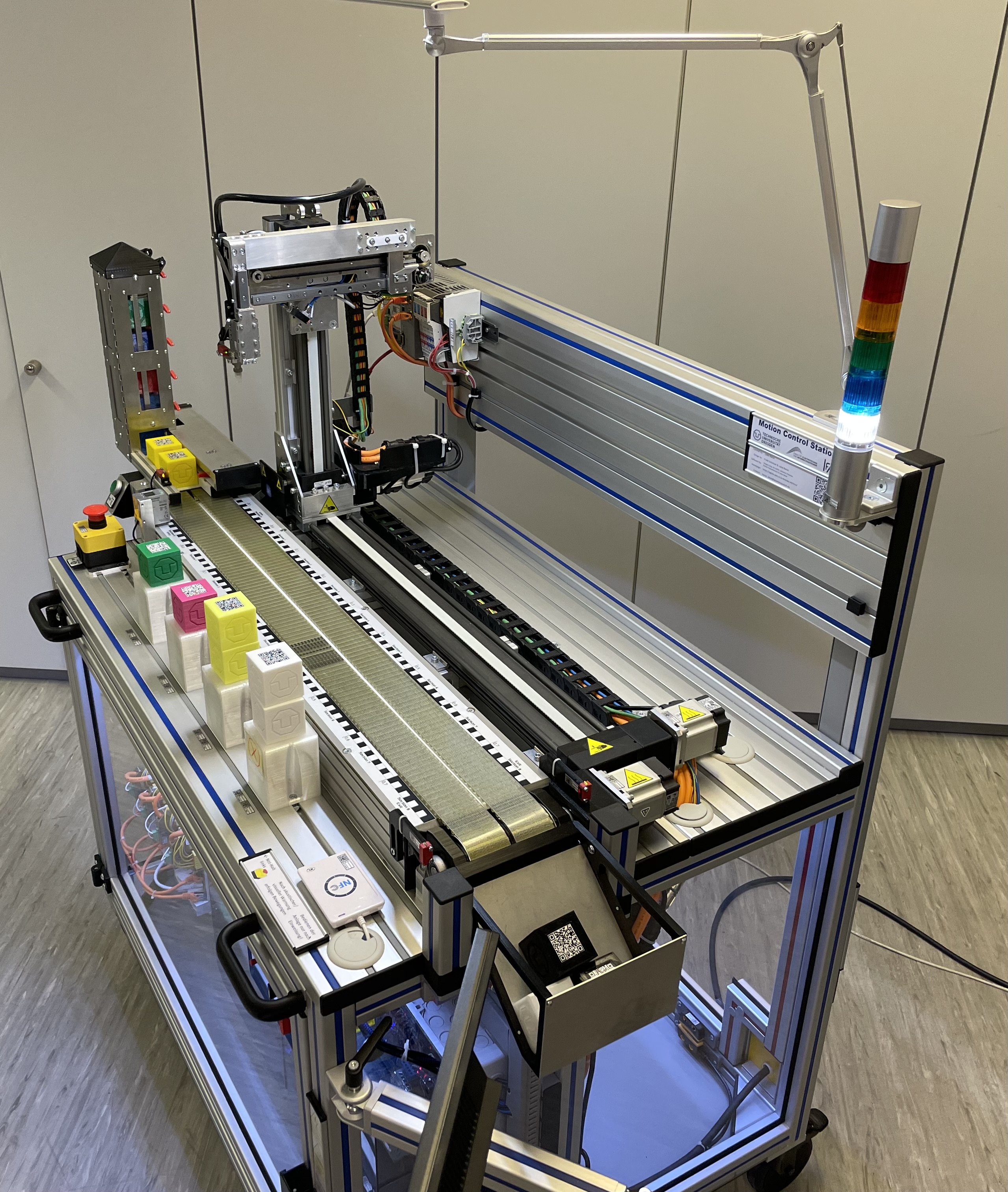

Nach der vorläufigen Fertigstellung erfolgte die Softwareseitige Inbetriebnahme. Auf dem Foto ist links oben vor allem die industrielle Steuerung zu erkennen sowie im Vordergrund das fertig montierte Förderband mit Zu- und Abführung der Probekörper sowie die vier Ablageplätze.

Ein Teil der notwendigen Verkabelung und vor allem Verteilung erfolgte im rückwärtigen Schaltschrankabteil.

Revision

Während der ersten Inbetriebnahme sind diverse Mängel in Erscheinung getreten die vor allem die Peripherieanbindung per Buskoppler, die manuellen Eingriffsmöglichkeiten bei Nichtverfügbarkeit der Steuerung sowie diverse Hardwareaspekte betrafen.

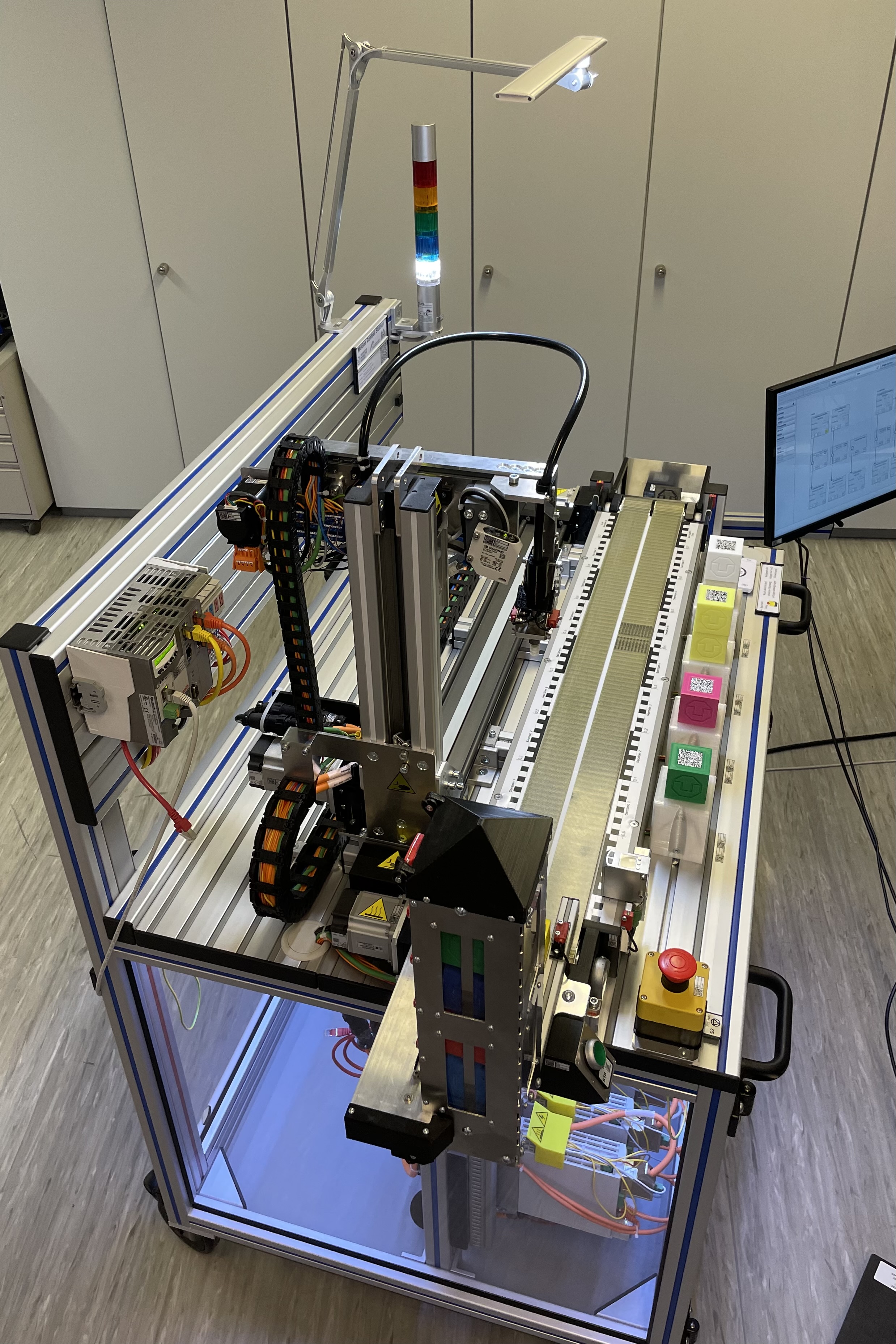

Der Versuchsstand in seiner endgültigen funktionsfähigen Ausbaustufe.

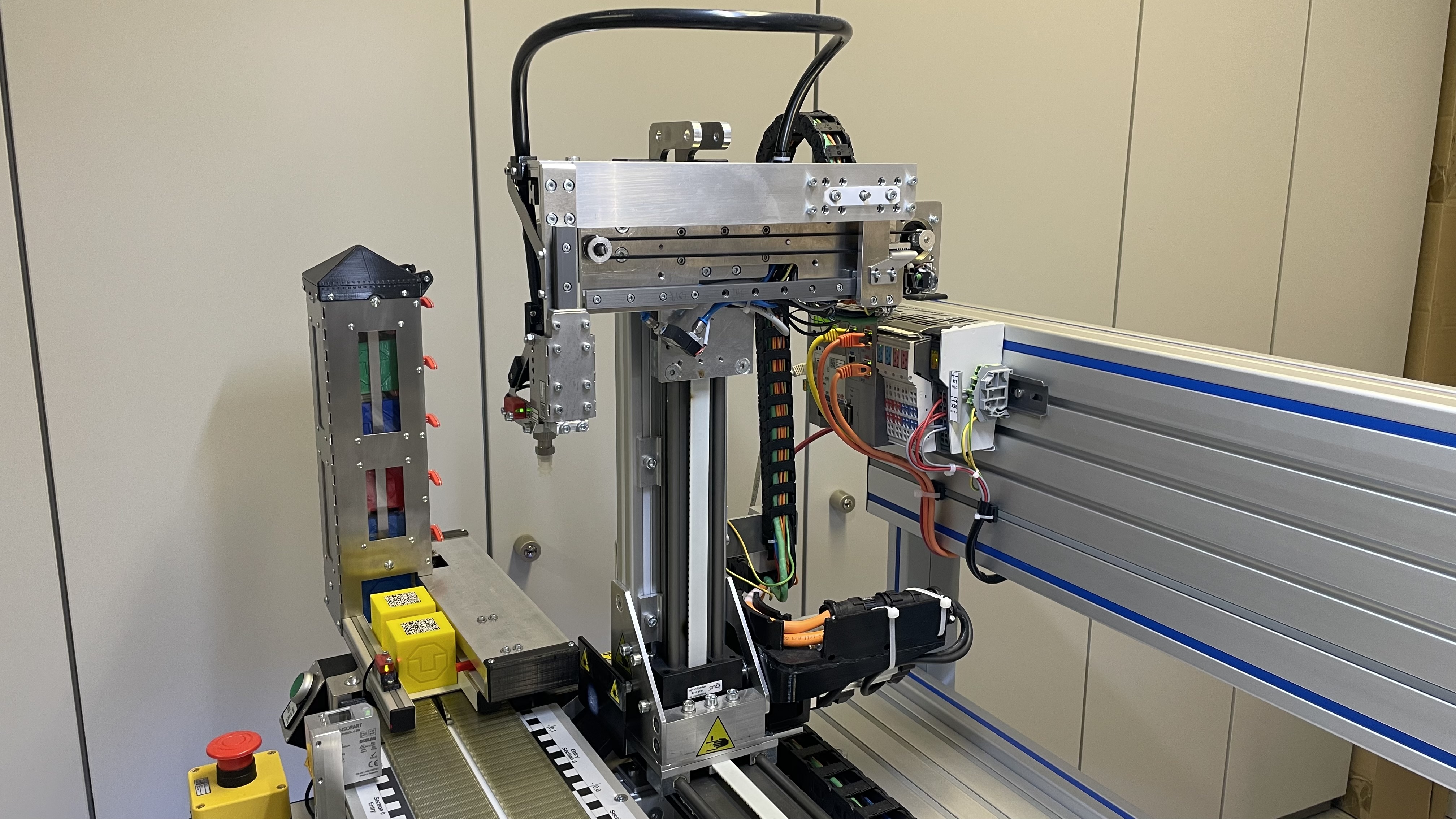

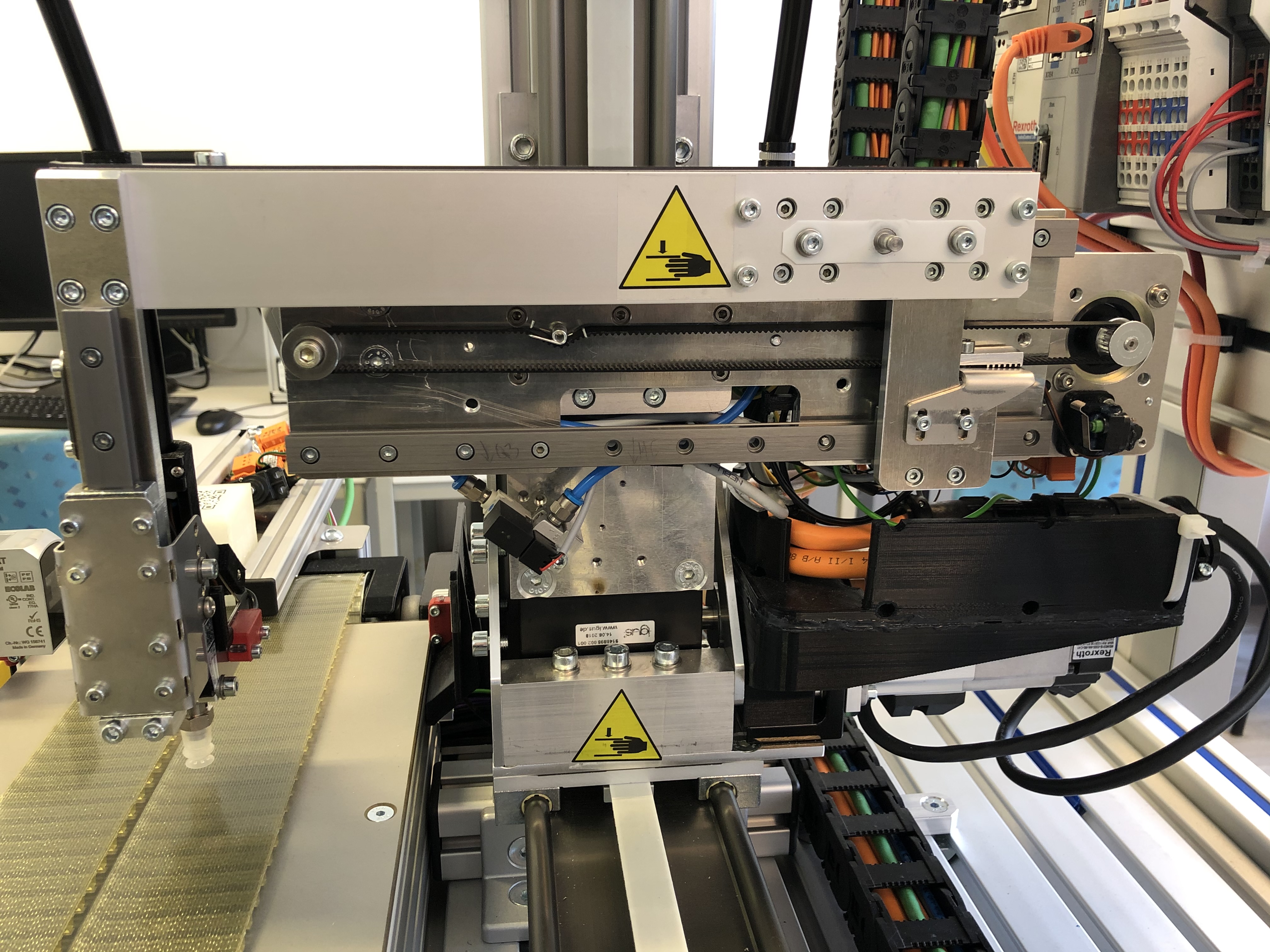

Hardwareseitig bemerkenswert sind das neu hinzugekommene automatische Probekörpermagazin sowie die geänderte Querachse des Roboterarms.

Die Querachse des Roboterarms wurde ersetzt durch einen Riemenantrieb mit Schrittmotor und Referenztaster, welcher zuverlässiger und genauer arbeitet.

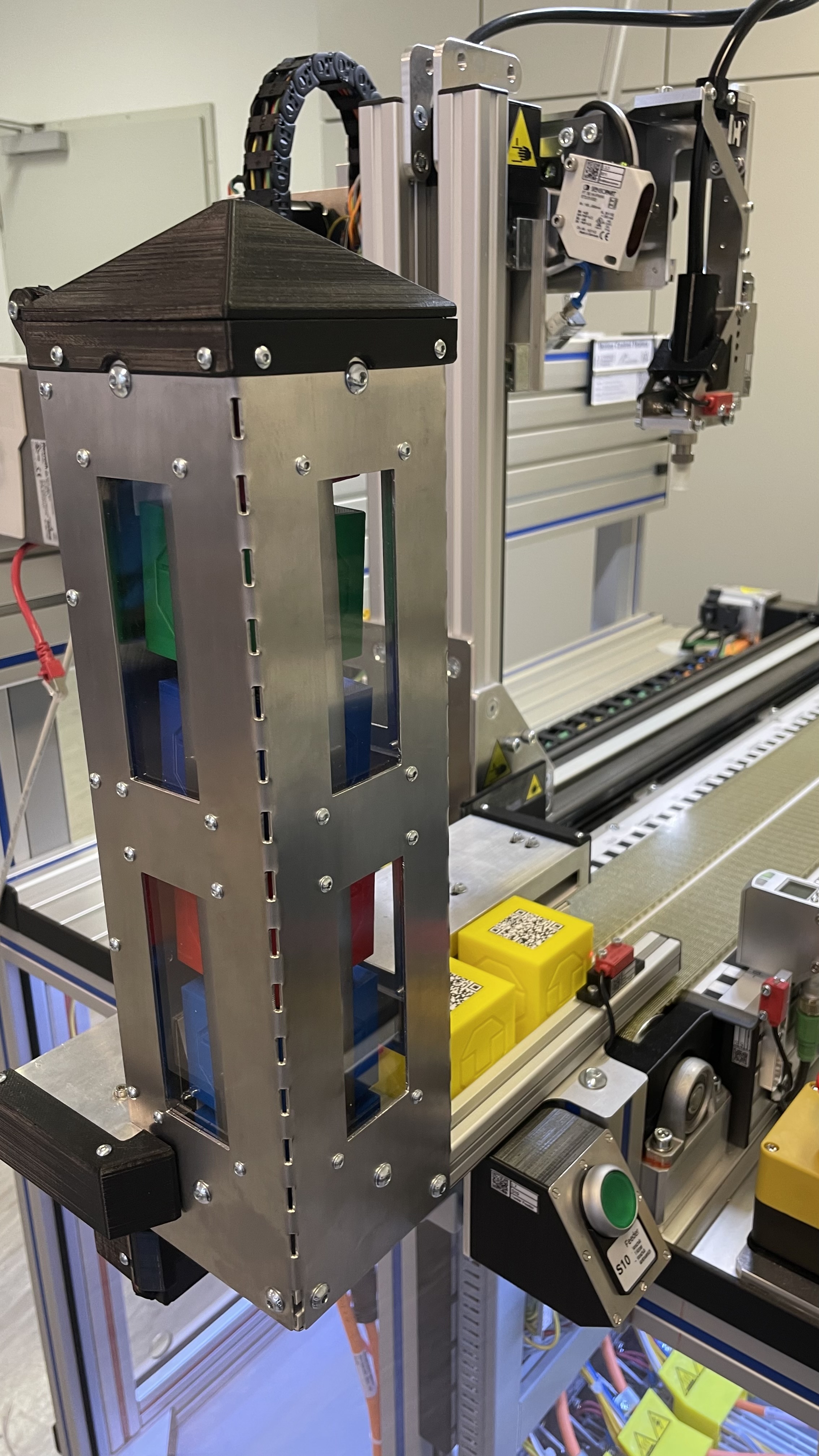

Detailaufnahme des Probekörpermagazins. Im vertikalen Teil werden die Probekörper mit Abstandshaltern separiert, die die Reibung beim Herausschieben der Körper reduzieren. Der Antrieb erfolgt über einen Modellbauservomotor welcher mittels CAN angebunden ist. Zu sehen sind außerdem der Referenzsensor sowie der separate manuelle Bedienknopf.

Verschiedene Aufnahmen mit Fokus auf dem oberen Aufbau.

Die vorderseitige überarbeitete Verkabelung im Schaltschrankabteil. Nunmehr erfolgt die Andingung der automatisierungstechnischen Peripherie mittels eines ProfiNet-Buskopplers. Oben rechts ist in rot ein Panel erkennbar, das eine eingeschränkte manuelle Bedienung ausgewählter Komponenten ermöglicht, falls die Steuerung nicht in Betrieb ist.

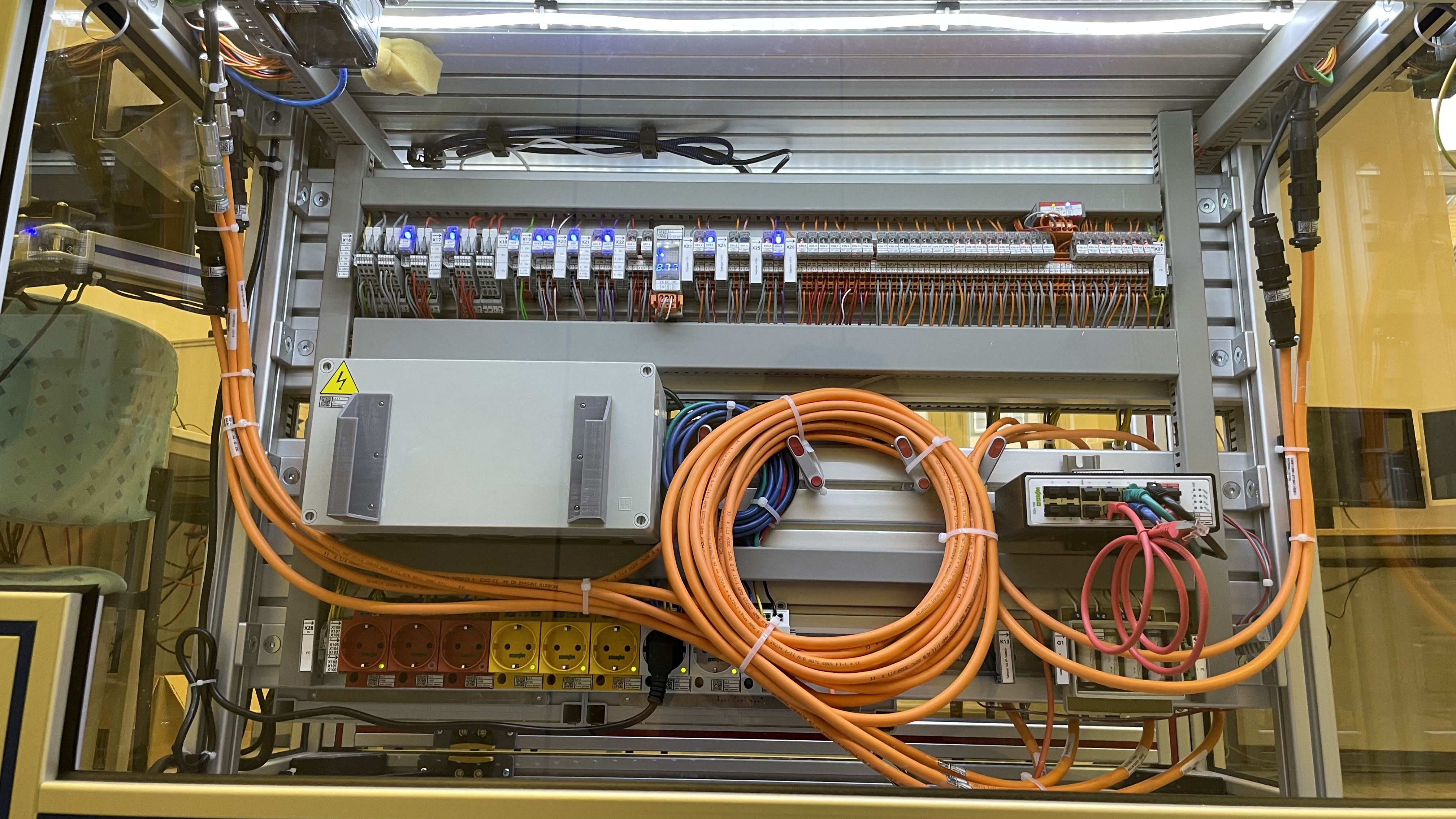

Die Verkabelung im 230V-Abteil sowie der sicherheitsgerichteten Komponenten wurde ebenfalls überarbeitet. So wurden die Komponenten besser angeordnet und mit einen Verteilungsschienen versehen. Außerdem werden diesbezügliche Signale mit einem separaten Buskoppler angesteuert.

Das Bedienpanel wurde ergänzt um eine Auswahl von Haupt- und Unterbetriebsmodus mit Authentifizierung sowie eine physische Quittierung, die es ermöglicht die Präsenz einer Bedienperson zu erzwingen, die je nach Betriebsmodus erforderlich ist.

Der rückwärtige Schaltschrank wurde ebenfalls überarbeitet. Oben links ist das Gehäuse der Vakuumpunmpe für den Aufnehmer zu sehen. Mittig die Haupt-Verdrahtungsebene. Unten das Gehäuse für den Netzfilter links sowie Netzwerkswitch und Geberbatterien rechts.

Inbetriebnahme

Die Inbetriebnahme wurde dokumentiert per Aufnahme eines kommentierten Videos über den sogenannten interaktiven Demomodus, welcher sämtliche Hauptfunktionen abdeckt.

Details Probekörpermagazin

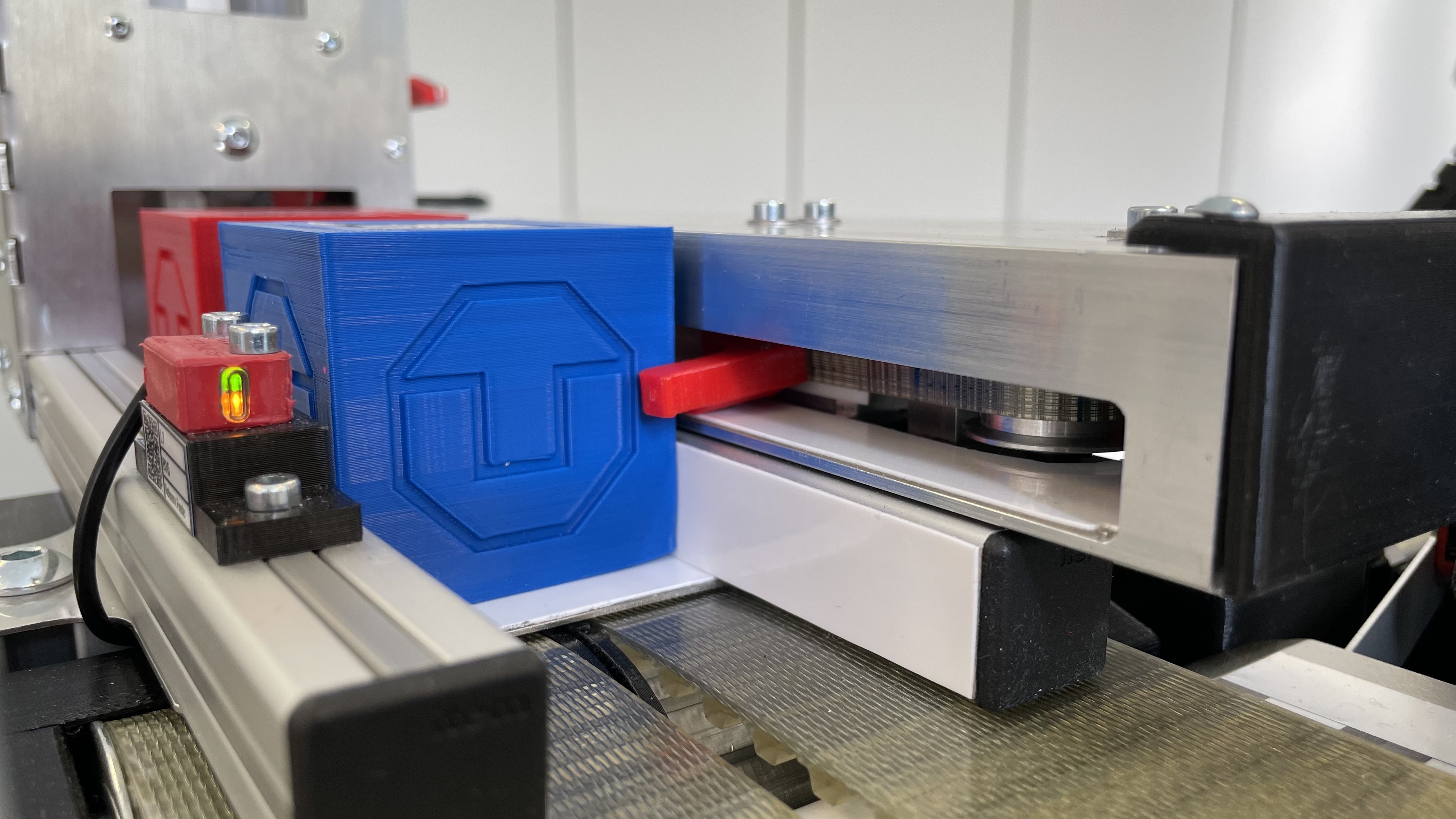

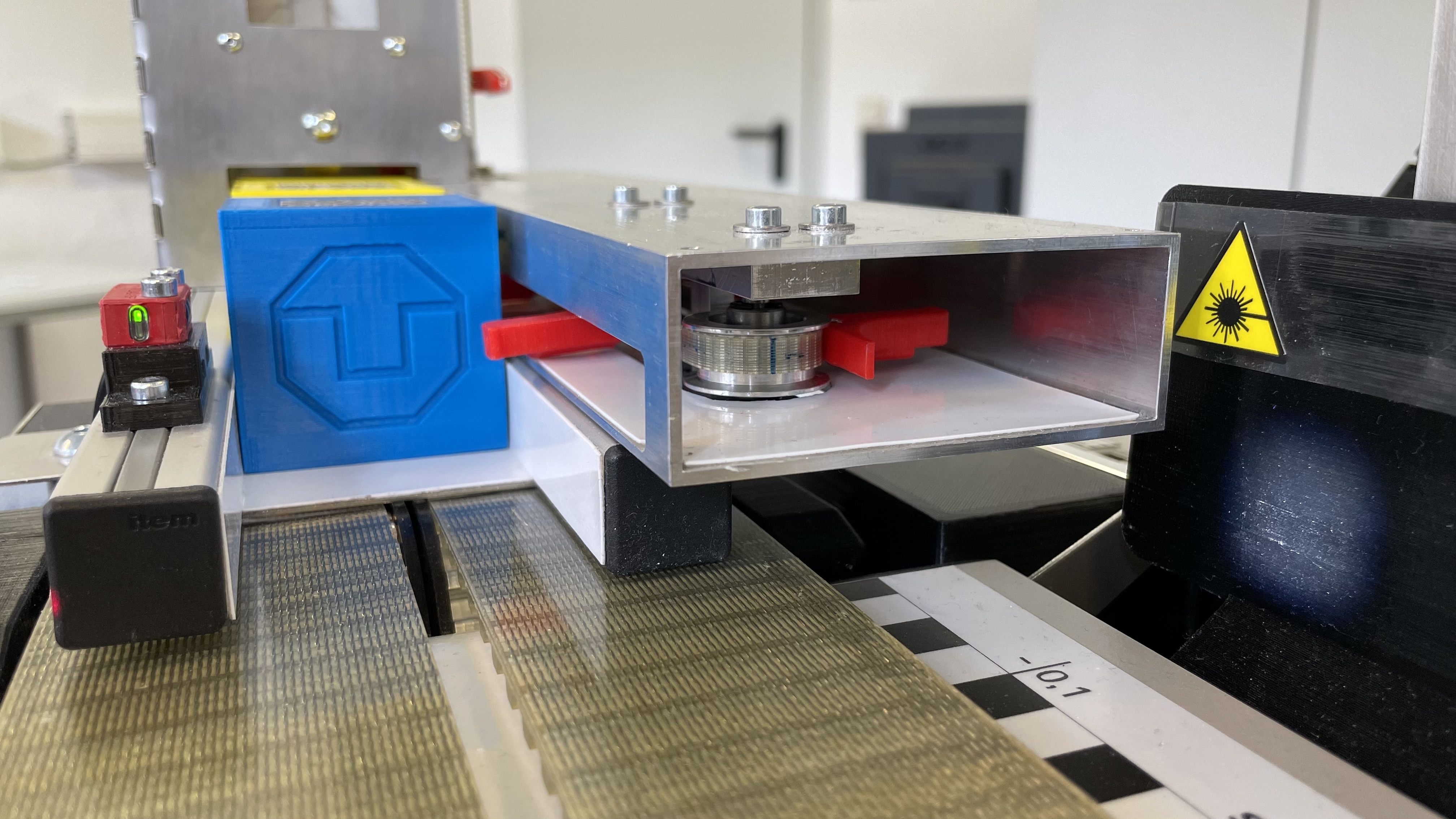

Das Probekörpermagazin stells für sich eine in Hardware und Software komplexe Komponente dar. In dieser Übersichtsdarstellung befinden sich zwei Probekörper im horizontalen angetriebenen Teil. Das vertikal angeordnete eigentliche Magazin ist leer. Erkennbar sind die darin enthaltenen Abstandshalter, welche an einem eigenen Zahnriehmen mit Spannvorrichtung montiert sind.

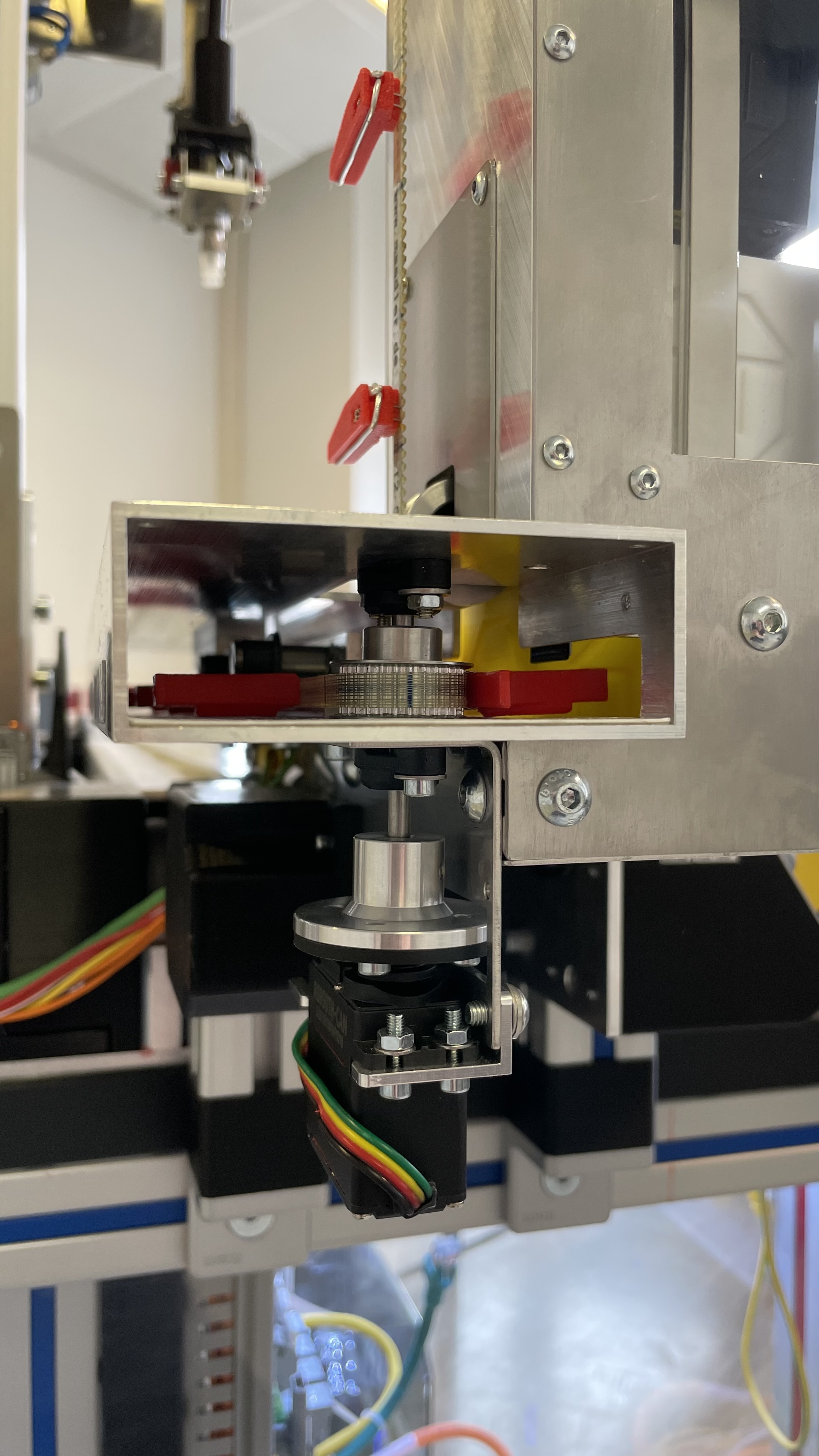

Der Antrieb zur automatischen Entnahme erfolgt im horizontalen Teil mittels Mitnehmer (rot) montiert an einem Zahnriemen. Der Referenzsensor links ermöglicht eine ausreichend genaue Positionierung am Beginn des Förderbands und somit eine zeitnahe Beschickung bei Verfügbarkeit von Probekörpern. Außerdem wird der Sensor zur Zählung bei Mehrfachbeschickung und Leerdetektion verwendet.

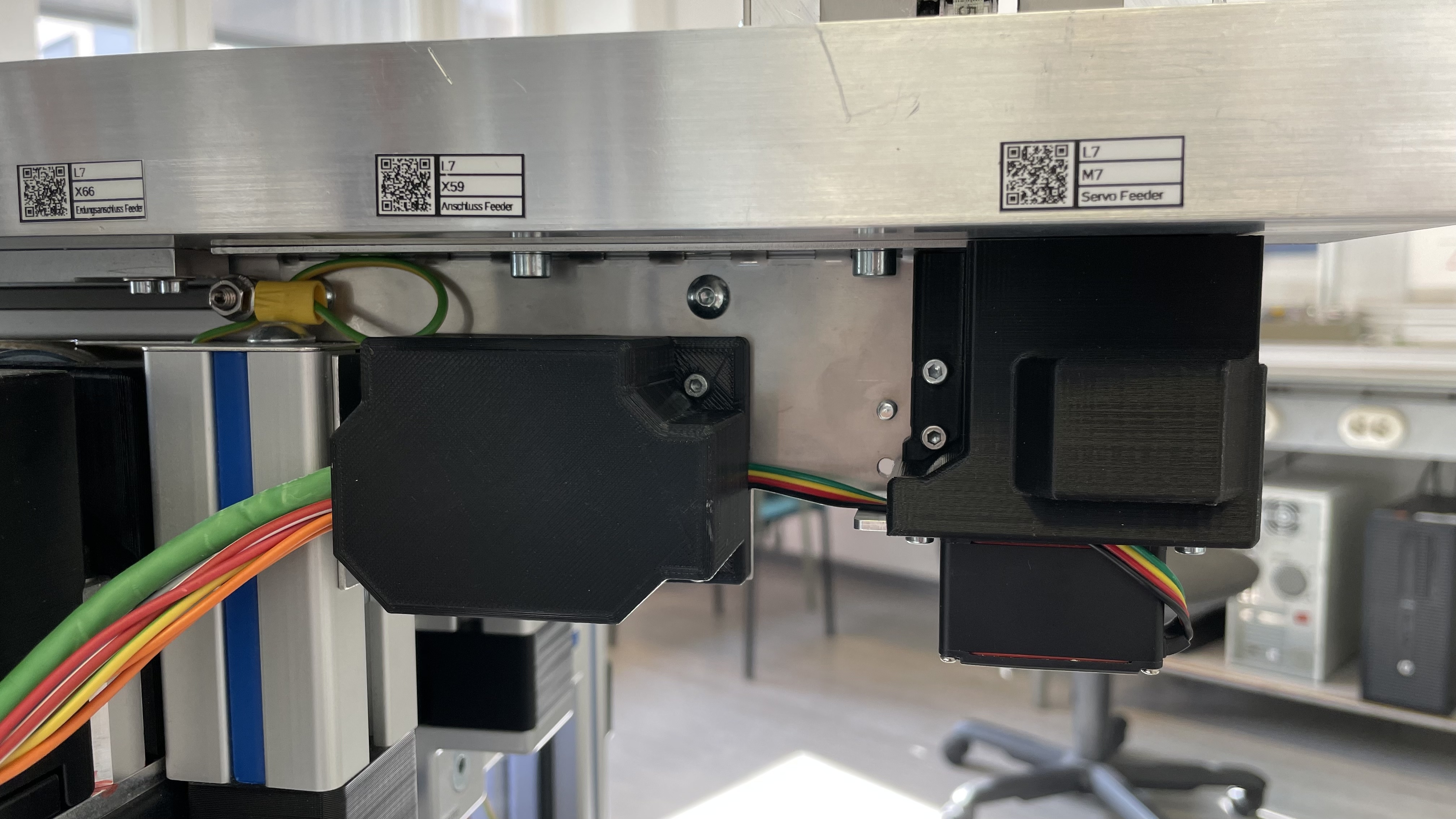

Verdrahtung, Motor und Kupplung befinden sich auf der unteren Rückseite und sind im Betrieb eingehaust.

Die Funktionsweise des Feeders wurde mittels verschiedener Demovideos dokumentiert.

Die Nahaufnahme des Feeders mit dem Druckknopf im Vordergrund zeigt die Funktionsweise des Feeders: Links unten ist der CAN-Bus-Servo zu erkennen und im Hintergrund der Roboterarm der Anlage. Nach Freischaltung durch den Betriebsmodus der Anlage befindet sich der Feeder im nicht-synchronisierten Zustand, das Blinken des Druckknopfs weist darauf hin. Über die Fernbedieneinrichtung wird die Synchronisation des Feeders mit der Initialposition hergestellt. Dazu verfährt der Feeder die Probekörper schrittweise, bis der Reflexlichttaster einen Kontakt meldet. Anschließend ist der Feeder betriebsbereit und zeigt dies durch konstantes Leuchten des Tasters an. Über die Bedieneinrichtung wird zunächst der Befehl gegeben genau einen Probekörper einzugeben. Anschließend werden auf Befehl so viele Probekörper automatisch zugeführt, bis der Feeder leer ist. Die Leer-Erkennung erfolgt wiederum mittels des Versuchs der Synchronisation. Jedoch gibt es eine Maximalzeit bzw. eine Maximalstrecke, deren Überschreiten bedeutet, dass der Feeder leer ist. Anschließend wird ein Probekörper eingegeben und der Ablauf wiederholt, allerdings dieses Mal unter Einsatz des manuellen Druckknopfs.

Aus Sicht des Bedienpersonals stellt sich die Funktion wie nachfolgend gezeigt dar. Im Video wird auch sichtbar, wie das Magazin arbeitet.

Interessant ist die Funktionsweise der Mechanik am Übergang zwischen Magazin und Zuführung.

Die roten Mitnehmer im Feeder (horizontale Bewegung links) treiben die Probekörper an. Wird dadurch die Position zuunterst im Magazin frei, können mittels Schwerkraft die Probekörper im Magazin nachrücken. Das Reiben der vertikal gestapelten Probekörper aneinander verhindern die roten Abschandshalter im Magazin. Diese geben das vertikale Nachrücken erst frei, wenn der Probekörper zuunterst das Magazin komplett verlassen hat. Das sichert ebenfalls auch, dass die nachrückenden Probekörper nicht verkanten und waagerecht nach unten rutschen. Die Abstandshalter minimieren die Reibung außerdem auch so, dass die Belastung des Antriebs reduziert wird. Somit ist es möglich niedrige Grenzwerte für das Antriebsmoment vorzugeben und so sowohl Verletzungen bei Hineingreifen zu vermeiden als auch eine Zerstörung des Antriebs bei Blockieren.

Details Querachse

Die Montageplatte des Roboterarms ist auf konstruktiver Sicht ein interessantes Bauteil. Darauf ist die Querachse des Roboterarms montiert, das heißt der auf das Bedienpersonal zufahrende Teil des Roboters sowie der daran montierte Aufnehmer mit Sauger. Nachfolgend ist erkennbar, dass der rechts montierte Servomotor einen Zahnriemen antreibet, der den an linearlagern montierten Ausleger verfährt. Rechts unter der angetriebenen Welle befindet sich der Referenztaster. Auf der Montageplatte sind ferner ein Ventil zum Absetzen der Probekörper montiert sowie auf der Rückseite ein Vakuumsensor. Links ist der eigentliche Aufnehmer mit seinem Vakuumsauger zu sehen. Zur Feinpositionierung bzw. Probekörpererkennung befinden sich daneben zwei Reflexlichttaster. Der Aufnehmer ist so konstruiert, dass beim vertikalen Auffahren auf einen Probekörper von oben ohne Stoppen der Bewegung keine Zerstörung der Hardware möglich ist, da der Aufnehmer vertikal eingedrückt werden kann.

Der Servomotor mit Verdrahtungsebene auf der Rückseite der Montageplatte.

Bei der Referenzfahrt wird die absolute Nullposition der Achse ermittelt. Dabei fährt die Achse zunächst mit hoher Geschwindigkeit auf den Referenztaster zu. Bei Erreichen des Tasters startet die Feinpositionierung, bei der nochmals mit reduzierter Geschwindigkeit auf den Referenztaster zugefahren wird, um den Schaltpunkt möglichst genau zu ermitteln. Nach Abspeichern der Nullposition wird die Position entweder intern im Steuergerät vorgehalten und anhand der Fahrbefehle aktualisiert oder durch den im Motor integrierten relativen Geber ermittelt.

Die Achse verfährt zwischen verschiedenen Positionen aus verschiedenen Perspektiven. Das einsetzende laute Geräusch wird durch die Vakuumpumpe verursacht, die hier im Testbetrieb läuft.

Ein Positioniervorgang mit Vertikalbewegung aus der Sicht des Antriebs der Querachse.